工业4.0作为第四次工业革命的核心,以智能化和数字化为特征,正在重塑制造业格局。其发展依赖于一系列关键技术的深度融合与应用。以下是工业4.0的八大关键技术盘点:

- 物联网(IoT):工业物联网通过传感器、设备和系统的互联,实现数据实时采集与共享,为生产过程的优化和预测性维护提供基础。工厂中的机器、产品和运输工具均可通过物联网连接,形成智能生产网络。

- 大数据与分析:工业4.0环境下产生海量数据,大数据技术通过存储、处理和分析这些数据,帮助企业洞察生产趋势、优化资源分配并提升决策效率。例如,通过分析设备运行数据,可预测故障并减少停机时间。

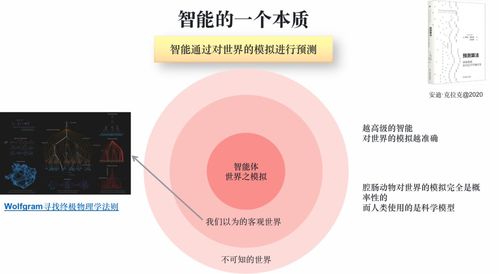

- 人工智能与机器学习:AI和机器学习算法能够从历史数据中学习,实现自动化决策、质量控制和流程优化。在工业4.0中,AI应用于机器人视觉、智能调度和自适应生产系统中,显著提高灵活性和效率。

- 云计算与边缘计算:云计算提供强大的数据存储和计算能力,支持跨地域协同制造;边缘计算则在设备端进行实时数据处理,减少延迟,适用于对响应速度要求高的应用,如自动化控制。

- 增材制造(3D打印):3D打印技术允许快速原型制造和定制化生产,减少材料浪费,并支持复杂结构的创建。在工业4.0中,它与数字化设计结合,实现按需生产和小批量定制。

- 增强现实与虚拟现实(AR/VR):AR和VR技术应用于员工培训、设备维护和产品设计中,通过虚拟仿真提升操作准确性和安全性。例如,工人可通过AR眼镜获取实时指导,减少错误率。

- 网络安全:随着工业系统互联程度提高,网络安全成为关键。工业4.0采用加密技术、访问控制和入侵检测系统,保护生产数据与设备免受网络攻击,确保运营连续性。

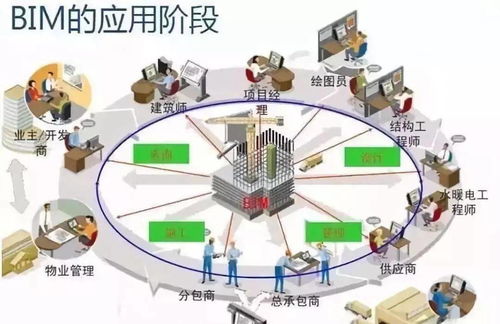

- 数字孪生:数字孪生通过创建物理实体的虚拟模型,实时模拟和优化生产过程。它允许企业在虚拟环境中测试变更,预测性能,并减少实际实施中的风险。

这些技术的协同应用,推动了工业4.0从概念走向实践,实现了智能制造、个性化生产和高效资源利用。未来,随着技术不断演进,工业4.0将进一步深化,引领全球制造业进入新时代。